Cum să proiectați piese pentru imprimarea 3D FDM

Cum se proiectează piese pentru imprimarea 3D FDM?

Ce este procesul de imprimare 3d FDM?

Imprimarea 3D FDM este un proces de fabricație aditivă care utilizează tehnica extrudarii materialelor. Cunoscută și sub denumirea de fabricare a filamentului fuzionat (FFF), FDM este cea mai utilizată tehnologie de imprimare 3D.

Fiind cea mai accesibilă tehnologie de imprimare 3D de pe piață, modelarea prin depunere fuzionată (FDM) este o alegere excelentă pentru prototipare rapidă, cu costuri reduse și poate fi utilizată într-o varietate de aplicații.

Ca toate metodele de fabricație, FDM are unele limitări și restricții cu privire la ceea ce poate fi imprimat. Acum discutăm cum să vă ajustați designul pentru o calitate optimă a imprimării FDM.

Cum se proiectează imprimarea 3d FDM?

Pentru a obține cele mai bune rezultate, țineți cont de capacitățile și constrângerile FDM’ atunci când proiectați o piesă pentru IMPRIMARE 3D FDM.

Crearea de punte

Punerea în FDM are loc atunci când imprimanta trebuie să imprime între două suporturi sau puncte de ancorare.

Deoarece nu există nimic pe care să construiți, nu este oferit niciun suport pentru stratul inițial care este imprimat, iar materialul tinde să se lase. Podurile apar cel mai adesea în găurile pe axa orizontală găsite în pereții obiectelor sau în stratul superior (sau acoperișul) pieselor goale.

O soluție este reducerea distanței podului, dar impactul acestuia depinde de constrângerile de proiectare ale părții’s.

O altă soluție pentru a evita căderea este să includeți suport. Suportul oferă o platformă temporară pentru care să fie construit stratul de legătură. Materialul suport este îndepărtat odată ce imprimarea este finalizată, deși poate lăsa urme sau poate deteriora suprafața pe care suportul a fost conectat la piesa finală.

Considerent cheie de proiectare:Datorită naturii FDM, căderea sau urmele din materialul suport sunt întotdeauna prezente într-o oarecare măsură, cu excepția cazului în care puntea este mai mică de 5 mm.

Dacă este necesară o suprafață netedă și plană, o soluție avansată este împărțirea designului în părți separate sau efectuarea unei forme de post-procesare.

Orificiul arborelui vertical

FDM imprimă adesea găuri verticale ale arborelui care sunt subdimensionate. Procesul de imprimare a unor astfel de găuri și motivele reducerii diametrului lor pot fi rezumate după cum urmează:

Pe măsură ce duza imprimă perimetrul găurii axei verticale, comprimă stratul nou imprimat în jos pe stratul de construcție existent pentru a ajuta la îmbunătățirea aderenței.

Forța de compresiune a duzei deformează forma stratului circular extrudat de la o formă rotundă la o formă mai largă, mai plată.

Aceasta mărește aria de contact cu stratul imprimat anterior, îmbunătățind aderența dar lărgind secțiunea de extrudare.

Acest lucru are ca rezultat o deschidere imprimată mai mică. Această reducere poate fi o problemă, mai ales la imprimarea găurilor cu diametru mic, unde efectul este mai mare datorită raportului dintre diametrul găurii și diametrul duzei.

Cantitatea de subdimensionare depinde de imprimantă, software-ul de tăiere, dimensiunea găurii și material.

Reducerea diametrului găurilor axei verticale este adesea luată în considerare de programul de tăiere, dar precizia poate varia. Pot fi necesare mai multe imprimări de test pentru a obține precizia dorită. Dacă este necesar un nivel ridicat de precizie, poate fi necesar să găuriți orificiul după imprimare.

Considerent cheie de proiectare: Dacă diametrul găurii axei verticale este critic, recomandarea este să-l imprimați subdimensionat și apoi să găuriți gaura la diametrul corect.

surplontă

Problemele de supraîncărcare sunt una dintre cele mai frecvente probleme de calitate a imprimării FDM. Draperiile apar atunci când un strat de material imprimat este susținut doar parțial de stratul de dedesubt. Ca și în cazul punților, suportul insuficient oferit de suprafața de sub stratul de construcție poate duce la o aderență slabă a stratului, umflare sau ondulare.

În funcție de material, pot fi imprimate, de obicei, protuberanțe de până la 45° fără a compromite calitatea. La 45°, stratul nou tipărit este susținut de 50% din stratul anterior. Acest lucru creează suficient suport și aderență pentru a construi.

Peste 45°, este necesar un suport pentru a se asigura că stratul nou imprimat nu se umflă în jos și departe de duză.

O altă problemă care apare la imprimarea surplopselor este ondularea. Straturile proaspăt imprimate devin din ce în ce mai subțiri la marginile care depășesc. Acest lucru provoacă o răcire neuniformă, determinând-o să se deformeze în sus.

Considerații cheie de proiectare: Puteți depăși limitările contopitelor folosind suporturi pentru unghiuri de perete peste 45°. Pentru protuberanțe mai mari care necesită sprijin, semnele vor apărea pe suprafața finală, dacă nu sunt post-procesate.

Colțuri

Deoarece duzele de imprimare FDM sunt rotunde, razele colțurilor și marginilor sunt egale cu dimensiunea duzei. Aceasta înseamnă că caracteristicile nu vor fi niciodată perfect pătrate.

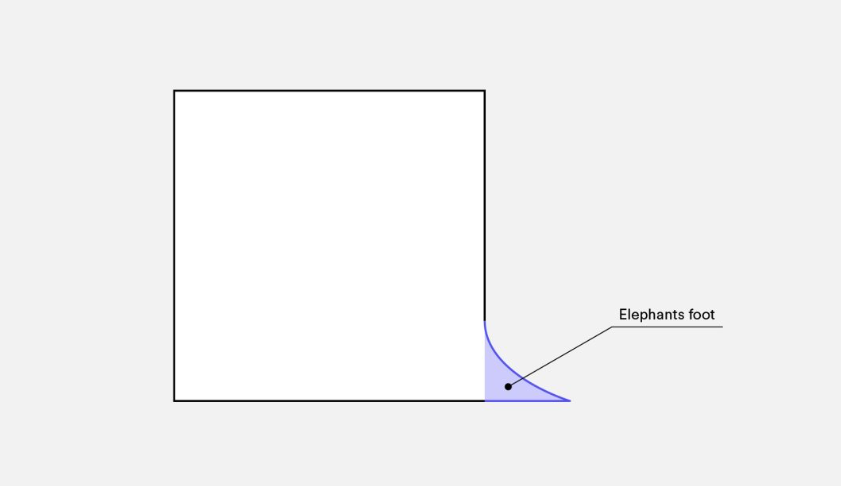

Primul strat de imprimare este deosebit de important pentru marginile și colțurile ascuțite. După cum sa discutat mai sus pentru găurile verticale, pentru fiecare strat imprimat, duza comprimă materialul imprimat în jos pentru a îmbunătăți aderența. Pentru stratul de imprimare inițial, acest lucru creează o erupție numită adesea un"picior de elefant."

Flare iese dincolo de dimensiunile specificate și afectează capacitatea de a asambla piesa FDM.

O altă problemă comună cu imprimarea FDM a primului strat este deformarea. În comparație cu PLA, ABS este mai predispus la deformare din cauza temperaturilor mai ridicate de imprimare. Stratul de jos este primul strat care trebuie imprimat. Se răcește pe măsură ce alte straturi termice se imprimă deasupra. Acest lucru are ca rezultat o răcire neuniformă și poate face ca stratul de bază să se îndoaie de placa de construcție pe măsură ce se micșorează.

Adăugarea de teșituri sau raze de-a lungul marginilor pieselor care vin în contact cu placa de construcție poate reduce impactul acestor probleme. Acest lucru facilitează, de asemenea, îndepărtarea componentelor de pe placa de construcție după finalizarea imprimării.

Considerent cheie de proiectare: Dacă ansamblul sau dimensiunile generale sunt critice pentru funcționalitatea piesei FDM, includeți o teșire sau o rază de 45° pe toate marginile care intră în contact cu placa platformei de construcție.

Pin vertical

Știfturile verticale sunt adesea imprimate folosind FDM atunci când piesele trebuie asamblate sau aliniate. Este esențial să cunoașteți dimensiunea pinilor verticali pe care FDM le poate imprima cu precizie, deoarece aceste caracteristici sunt adesea utile.

Diblurile mari (mai mari de 5 mm în diametru) sunt imprimate cu perimetru și căptușeală pentru a oferi o conexiune puternică cu restul imprimării.

Diblurile cu diametru mai mic (mai puțin de 5 mm în diametru) pot consta numai din imprimare periferică fără umplere. Acest lucru creează o discontinuitate între restul imprimării și pini, rezultând o conexiune slabă care se poate rupe cu ușurință. În cel mai rău caz, este posibil ca un mic ac să nu se imprime deloc, deoarece nu există suficient material de imprimare pentru ca stratul nou imprimat să adere.

Calibrarea corectă a imprimantei (inclusiv înălțimea optimă a stratului, viteza de imprimare, temperatura duzei etc.) reduce adesea probabilitatea defecțiunii pinului. Adăugarea unei raze la baza știftului elimină concentrațiile de tensiuni în acel punct și crește rezistența. Pentru știfturile critice cu diametrul mai mic de 5 mm, știfturile de la raft introduse în găurile imprimate pot fi cea mai bună soluție.

Considerent cheie de proiectare: Dacă designul dvs. conține știfturi mai mici de 5 mm în diametru, adăugați un fileu mic în partea de jos a știftului. Dacă funcționalitatea este critică, luați în considerare includerea unui orificiu în design la locația știftului, găuriți gaura la dimensiunea corectă și introduceți știfturile de pe raft.

Sfaturi pentru design FDM avansat

Când imprimați cu FDM, luați în considerare cum să reduceți cantitatea de suport necesară, orientarea unei părți’s și direcția în care piesa este construită pe platforma de construcție.

Împărțirea modelului dvs

Împărțirea unui model poate reduce adesea complexitatea acestuia, economisind costuri și timp. Conploanțele care necesită o cantitate mare de sprijin pot fi îndepărtate prin simpla împărțire a unei forme complexe în secțiuni care sunt imprimate individual. Dacă se dorește, secțiunile pot fi lipite împreună odată ce imprimarea este finalizată.

Orientarea gaurii

Cea mai bună modalitate de a evita suportul pentru găuri este schimbarea orientării imprimării. Îndepărtarea suportului în găurile pe axa orizontală poate fi adesea dificilă, dar rotirea direcției de construcție cu 90° elimină nevoia de sprijin. Pentru componentele cu găuri multiple în direcții diferite, acordați prioritate găurilor oarbe, urmate de găurile cu diametre de la cel mai mic până la cel mai mare și apoi de criticitatea dimensiunii găurii.

Construiește direcția

Datorită naturii anizotrope a imprimării FDM, înțelegerea aplicării unei componente și a modului în care este construită sunt esențiale pentru succesul unui proiect. Componentele FDM sunt în mod inerent mai slabe într-o direcție datorită orientării stratului.

Cele mai bune practici de imprimare 3D FDM

Dacă puntea depășește 5 mm, este posibil să apară căderi sau marcaje ale materialului suport. Împărțirea designului sau post-procesare poate elimina această problemă.

Pentru diametre critice ale găurilor verticale, găuriți găuri după imprimare pentru o mai mare precizie.

Adăugarea de suporturi va permite imprimantei FDM să imprime unghiuri de perete mai mari de 45°.

Includeți o teșire sau o rază de 45° grade pe toate marginile piesei FDM care contactează placa de construcție.

Pentru aplicațiile cu știfturi verticale mici, adăugați un fileu mic în partea de jos sau luați în considerare introducerea unor știfturi de la raft în găurile imprimate.

Împărțirea modelului, reorientarea găurilor și specificarea direcțiilor de construcție sunt toți factori care pot reduce costurile, pot accelera procesul de imprimare și pot crește puterea designului și calitatea imprimării.